Macchina di prova per guarnizioni e superfici di steli

Banco di prova per guarnizioni Ratio-Drive®

Per determinare i valori caratteristici di una guarnizione, sono adatti i banchi di prova delle guarnizioni con i quali è possibile simulare una varietà di condizioni operative. L'attenzione si concentra spesso sulla forza di attrito delle guarnizioni, sulla tenuta su steli e alberi, sul comportamento della temperatura e sull'usura.

“Tutto è iniziato con l'esigenza di testare le guarnizioni per i propri cilindri idraulici in modo efficiente e pratico”, riferisce l'ingegnere Klaus Wagner della Herbert Hänchen GmbH. Nel frattempo, Hänchen progetta e produce nella costruzione di macchine speciali banchi di prova servoidraulici per indagini sulle guarnizioni nella ricerca e nell'industria. I singoli banchi di prova vengono implementati elettricamente o idraulicamente a seconda delle esigenze del produttore di guarnizioni. Su richiesta, Hänchen sviluppa e produce macchine speciali personalizzate per l'industria e la tecnologia di prova nella costruzione di macchine speciali.

Saremo lieti di venire a trovarti di persona.

- Esperienza interna nel collaudo di guarnizioni

- Consulenza completa

- Concetto individuale in base alle esigenze del cliente

- L'implementazione solo delle funzioni necessarie consente di risparmiare sui costi

- Molti decenni di know-how nel settore dell'idraulica

- Costruzione del banco di prova incluso CE

Tecnologia dei banchi di prova

Requisiti macchina di prova

- Macchina di prova completa secondo MRL

- 4 assi con 2 steli di prova ciascuno, movimentabili indipendentemente l'uno dall'altro

- Test di durata 24 ore su 24, 7 giorni su 7 per oltre 300 km

- Misurazione dell'usura delle superfici degli steli e delle guarnizioni

- Determinazione della forza di attrito in conformità alla norma VDMA 24577

- Prova di tenuta di singole guarnizioni e cascate di guarnizioni

- Verifica del comportamento stick-slip

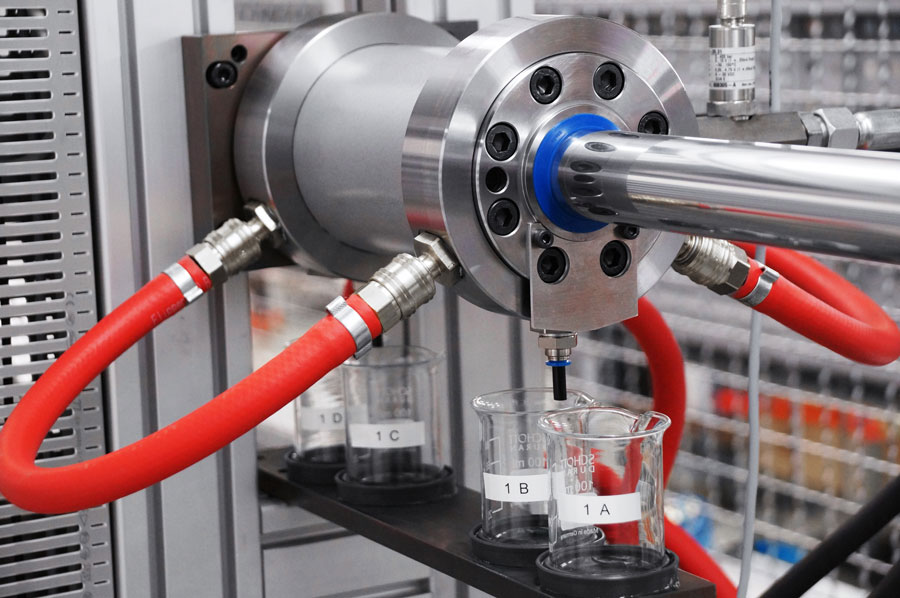

Implementazione tecnica del banco di prova per guarnizioni

- 8 camere di pressione, pressione regolabile fino a 600 bar

- Raffreddamento ad acqua per una temperatura costante nelle camere di prova

- Dispositivo di protezione separatore

- 4 cilindri sincroni, serie 300, Servocop®, 50 / 40 / 650

- Trasduttore di forza sugli steli di prova per la determinazione della forza di attrito

- Software personalizzato individualmente

- Controllo sicuro del banco di prova su sistema Beckhoff

Parametri di prova del banco di prova per guarnizioni

Processo di prova della guarnizione

Acquisizione ed elaborazione dati – Misurazione, controllo, regolazione

Implementazione meccanica – Banco di prova multiplo

Esecuzione costruzione banco di prova

Procedura di prova standard per sistemi di guarnizione

Banco di prova per guarnizioni personalizzato

© Hänchen 2017

Perché scegliere Hänchen come produttore di macchine di collaudo servoidrauliche?

Approfittate della pluriennale esperienza nella tecnologia dei banchi di prova.

Il pluriennale sviluppo interno dei prodotti, la ricerca e sviluppo di banchi di prova, campi di prova e macchine di collaudo complesse hanno posto la prima pietra per la moderna costruzione di banchi di prova Hänchen. Il nostro elevato standard di qualità, ben noto per tutti i prodotti Hänchen, ha dato un forte impulso a questo sviluppo. Oggi Hänchen è diventato un partner affidabile per banchi di prova e macchine di collaudo personalizzati. Ogni banco di prova EoL è realizzato su misura su commissione del cliente. I banchi di prova Hänchen sono macchine speciali sviluppate individualmente con un concetto coerente. Per ogni progetto di banco di prova, in qualità di cliente, avrete un unico referente centrale. In questo modo, campi di prova individuali ed efficienti dal punto di vista energetico e macchine di collaudo complesse possono essere integrati perfettamente nei propri sistemi tramite interfacce definite dal cliente.

La nostra competenza come produttori di banchi e macchine di prova

- Più di mezzo secolo di competenza nel settore dell'idraulica e delle guarnizioni

- Vasta esperienza nella costruzione di macchine speciali di macchine speciali idrauliche ed elettriche

- Esperienza nella progettazione e realizzazione sistematica e personalizzata di progetti per i clienti

- Tecnologia di misurazione, controllo e regolazione, regolazione in tempo reale, acquisizione dei valori misurati, sensori, connessione bus di campo e valutazione

- Sviluppo di software modulare proprietario, inclusa l'interfaccia grafica per il controllo e la regolazione, nonché la comunicazione a livello di processo

- Ampi concetti di sicurezza fino a PLe in conformità alla Direttiva Macchine, conformità CE, software di sicurezza

- Innumerevoli progettazioni nel settore della costruzione di banchi di prova e dello sviluppo di macchine di collaudo complesse.