Banco di prova servoidraulico per sedili per l'industria automobilistica

Azionamento del banco di prova con cilindri di prova Hänchen

I test servoidraulici del ciclo di vita sono oggi uno standard industriale per i componenti automobilistici, che vengono utilizzati ben oltre i componenti rilevanti per la sicurezza. La sfida nella costruzione di banchi di prova per l'industria automobilistica consiste nel riunire diverse tecnologie al massimo livello. I collaudatori pongono requisiti elevati soprattutto al cilindro di prova e al controllo in tempo reale.

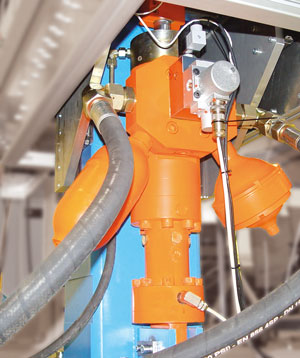

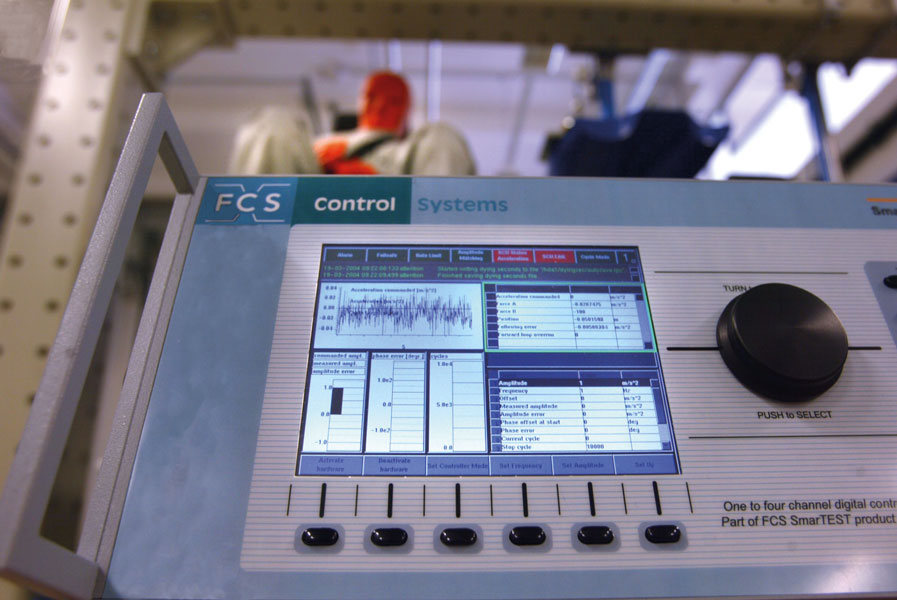

Il fornitore di servizi di sviluppo IAV GmbH di Gifhorn ha messo in funzione un banco di prova sedili servoidraulico. Il controllo avviene tramite un servocontrollore digitale di FCS Control-Systems. Hänchen Hydraulik ha fornito il cilindro di prova per l'azionamento del banco di prova.

Hänchen come appaltatore generale per la costruzione di banchi di prova

Costruiamo banchi di prova individuali per voi, sia per sedili di auto, sedili di aerei o test di materiali e funzionali completamente diversi. Per saperne di più, visitate le nostre pagine sulla costruzione di macchine speciali di macchine di prova complete.

- Alta qualità e affidabilità dei cilindri di prova

- Movimenti del cilindro senza stick-slip

- Collaborazione flessibile e impegnata

- Elevata precisione di posizionamento e ripetibilità

Macchina di prova dinamica

Requisiti tecnici del banco di prova

- Forza di prova fino a 28 kN

- Frequenza fino a 20 Hz

- Corsa dinamica fino a 35 mm

- Velocità fino a 1,3 m/s

- Accelerazione fino a 50 m/s2

- Sistema di guarnizione a basso attrito

Elettronica

- Disco rigido da 20 GB

- Ogni unità può indirizzare fino a 4 canali contemporaneamente

- I sistemi FCS più grandi controllano oltre 300 canali

- Comando ergonomico a un pulsante

- Display in formato VGA

- Tastiera PC

Approfittate della nostra vasta esperienza negli azionamenti idraulici e nella moderna tecnologia dei banchi di prova.

Grazie a decenni di esperienza nell'ingegneria di cilindri di prova, siamo diventati appaltatori generali per la costruzione di banchi di prova completi e macchine di prova. Questi includono anche banchi di prova funzionali per l'esecuzione di test di vibrazione e test di shock di prodotti finali.

Esecuzione banco di prova vibrazioni per prova di usura

Componenti da testare nel banco di prova

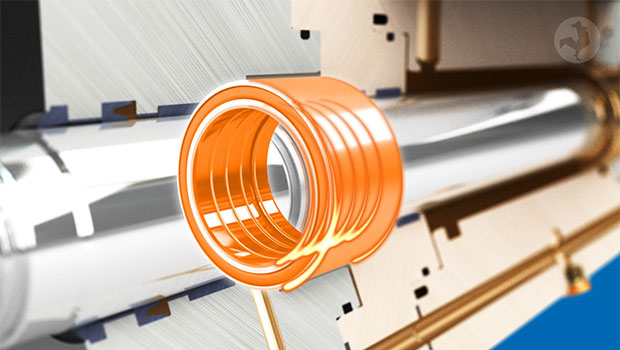

La prova di usura dei sedili avviene tramite un cilindro di prova Hänchen dell'ex serie 328 (oggi serie 320) come attuatore. In questo cilindro sincrono viene impiegata la guarnizione a fessura anulare flottante brevettata Servofloat®. Una boccola in acciaio segue la flessione radiale dello stelo pistone, con una fessura di tenuta praticamente costante su tutta l'area di pressione di pochi 1/100 mm. Questa serie di cilindri si differenzia da un cilindro di prova con guida stelo pistone idrostatica solo per la sensibilità leggermente superiore alle forze laterali, ma offre un vantaggio di costo di circa il 30%. Infatti, solo le guarnizioni di perdita dell'olio causano un livello minimo trascurabile di attrito. I cilindri di prova in Servofloat® offrono la massima precisione di posizionamento e ripetibilità grazie al loro attrito estremamente basso, sono privi di stick-slip e sono adatti per movimenti estremamente lenti e veloci.

Così, il banco di prova dei sedili funziona nel funzionamento standard con una forza di prova fino a 28 kN con una frequenza di massimo 20 Hz, una corsa dinamica fino a 35 mm, una velocità fino a 1,3 m/s e un'accelerazione fino a 50 m/s². Tuttavia, dispone ancora di elevate riserve di sicurezza che garantiscono un funzionamento ottimale: la velocità massima tecnicamente consentita è ad esempio di 4 m/s.

Struttura del banco di prova sedili

Impiego dei cilindri di prova

All'avvio del sistema del banco di prova sedili, una corrente idrodinamica di olio viene generata nelle camere del cilindro nella guarnizione a fessura anulare. In questo modo, la guarnizione a fessura anulare può muoversi radialmente attorno allo stelo pistone in modo metallico, senza contatto, "fluttuante" e aut centrante. L'olio di perdita fuoriuscente viene riportato nel circuito del fluido senza pressione tramite un raccordo di raccolta. L'assenza di una guarnizione a contatto pressurizzata riduce al minimo l'attrito statico e dinamico nel cilindro di prova. Poiché non è necessario un film lubrificante idrodinamico a causa del movimento relativo dei partner di scorrimento, è possibile un movimento privo di stick-slip anche nel campo delle ampiezze e delle velocità più piccole. La guarnizione a fessura anulare ha solo una funzione di riduzione della pressione con una perdita minima. Pertanto, lo stelo pistone è guidato da nastri ad attrito ottimizzato. Tuttavia, anche un cilindro di prova con guarnizione a fessura anulare flottante può assorbire determinate forze trasversali. Nell'applicazione specifica, sono ammissibili 1,2 kN, che vengono assorbiti dai nastri guida in plastica. I cilindri di prova serie 328 (oggi serie 320) dispongono inoltre di caratteristiche di funzionamento di emergenza grazie alle superfici del pistone e dei cuscinetti rivestite in bronzo speciale, che aumentano ulteriormente la sicurezza operativa.

L'alimentazione dell'olio del banco di prova è di fondamentale importanza per l'efficacia della guarnizione a fessura anulare flottante. Più pulito è l'olio, più affidabile è il funzionamento del sistema. Se le particelle nell'olio non sono più grandi di 3/4 dell'altezza minima della fessura, gli anelli di fessura non si usurano. Pertanto, Hänchen raccomanda la classe di purezza 13/11 secondo ISO 4406. Nei sistemi di test e prova, i cilindri idraulici con guarnizione a fessura anulare flottante offrono un vero cilindro ad altissime prestazioni con un significativo vantaggio di prezzo rispetto ai cilindri con guida dello stelo pistone supportata idrostaticamente. Hänchen offre anche questi cilindri di prova di fascia alta, che possono compensare un massimo di forze trasversali. Poiché l'attrito di spunto viene eliminato, il funzionamento a basso stick-slip è garantito anche alle minime velocità pistone. Solo grazie agli elementi di guarnizione che raschiano via senza pressione è presente un attrito residuo minimo, che è costante sull'intera area di pressione. Ciò evita l'aspirazione dispendiosa e inquinante dell'olio di perdita.

Soddisfacimento dei requisiti dinamici del banco di prova

Hänchen Ratio-Drive® - La soluzione completa per sistemi di azionamento e costruzione di banchi di prova

- Più di mezzo secolo di competenza nel settore dell'idraulica e delle guarnizioni

- Vasta esperienza nella costruzione di macchine speciali di macchine speciali idrauliche ed elettriche

- Esperienza nella progettazione e realizzazione sistematica e individuale di progetti per i clienti

- Esperienza nella progettazione individuale sistematizzata di macchine industriali e retrofit

- Tecnologia di misurazione, controllo e regolazione, regolazione in tempo reale, acquisizione dei valori misurati, sensori, connessione bus di campo e valutazione

- Sviluppo di software modulare proprietario, inclusa l'interfaccia grafica per il controllo e la regolazione, nonché la comunicazione a livello di processo

- Costruzione personalizzata di banchi di prova

- Pianificazione e implementazione di macchine di prova

- Ampi concetti di sicurezza fino a PLe in conformità alla Direttiva Macchine, conformità CE, software di sicurezza