Impianti di colata a bassa pressione in fonderia

Cilindri idraulici

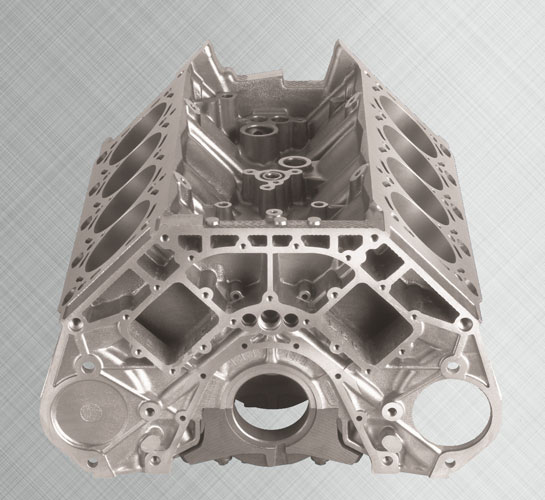

"Sempre più leggeri!" – questa è l'esigenza che l'industria automobilistica pone anche ai classici pesi massimi della costruzione: nelle autovetture particolarmente potenti, il corpo cilindri-manovella e il blocco motore sono ormai realizzati in alluminio. In questo modo si possono risparmiare circa 70 kg di peso del veicolo. La Kurtz GmbH di Wertheim sviluppa e produce macchine di fonderia per tali blocchi motore in alluminio, che soddisfano i requisiti speciali del metallo leggero. Ciò significa anche massime esigenze per i componenti di questi impianti. Essi devono soddisfare requisiti estremi di resistenza al calore e alla corrosione.

Ciò vale in particolar modo per l'idraulica, che nelle macchine di fonderia deve combinare un lavoro estremamente gravoso con la massima precisione. I cilindri idraulici della Herbert Hänchen GmbH di Ostfildern soddisfano pienamente questi requisiti e sono quindi componenti standard di Kurtz.

- Elevata accuratezza di ripetizione

- Movimenti con basso effetto stick-slip

- Guarnizioni per un'elevata temperatura d'esercizio del fluido HFL

- Impedire l'ingresso di sabbia di fonderia

- Cilindro idraulico della serie 120

- Alesaggio 200 mm, Ø stelo 100 mm, corsa 1.800 mm

- Componente aggiuntivo: flangia circolare lato stelo

- Sistema di misurazione della posizione integrato

- Guarnizioni per fluidi HFC

- Variante chiusura Servocop®

- Raschiatore metallico contro lo sporco proveniente dall'esterno

Un aumento di circa il 30% quest'anno dimostra che Kurtz, con i suoi impianti di fonderia per la pressofusione di alluminio a bassa pressione, soddisfa le esigenze del mercato. Il costruttore di macchine offre anche il know-how di una propria fonderia a contratto, che funge anche da area di prova per le nuove tecnologie. Una crescita a livello europeo del consumo di alluminio del 9%, pari a due milioni di tonnellate nell'ultimo anno, dimostra il potenziale di questo mercato. In Germania, tre quarti del metallo leggero fuso sono destinati al settore dei trasporti. A differenza di quanto avviene nella fonderia di acciaio, nell'alluminio non vengono applicate pressioni estreme durante la pressatura nello stampo, durante il cosiddetto sparo. Nel forno di fusione viene applicata una pressione di solo 1 bar, che permette al metallo liquido di fluire attraverso un tubo di alimentazione nella coquille. In questo modo, la massa fusa raggiunge lo stampo senza turbolenze e quindi senza inclusioni d'aria. Inoltre, la solidificazione dell'alluminio liquido diventa un processo controllabile, il che è fondamentale per un prodotto privo di porosità, supportando una successiva pressatura. Infine, l'intero processo può essere seguito visivamente dall'esterno, poiché la coquille è aperta grazie al processo a bassa pressione.

Rimozione dello stampo

La vera sfida meccanica non è il processo di fusione con successiva pressatura, ma la rimozione dello stampo. Infatti, il metallo si restringe fino al 7% durante il raffreddamento. In un motore a V a otto o dodici cilindri, fino a 11 cilindri idraulici devono applicare le forze di trazione necessarie per rimuovere le parti dello stampo. A questi si aggiungono altri cinque cilindri idraulici per il posizionamento dello stampo. Questo sistema idraulico movimenta fino a sette parti dello stampo. Gli azionamenti lineari vengono utilizzati nella parte superiore, per il ribaltamento, nella trazione del cannotto, per la rotazione del cannotto e per le trazioni frontali e laterali. In totale, è necessario applicare una forza di trazione di 50 t per estrarre gli stampi bloccati dalla contrazione del blocco motore. Proprio in questo caso sono richieste resistenza al calore e resistenza a un'atmosfera particolarmente aggressiva. Inoltre, vengono posti elevati requisiti in termini di prestazioni e precisione necessaria per la sincronizzazione, poiché ogni asimmetria delle forze durante l'estrazione blocca ulteriormente gli stampi nelle cavità del blocco motore.

Alte prestazioni senza costruzioni speciali

In queste macchine per fonderia dell'azienda, fondata nel 1779 come fucina, vengono impiegati cilindri idraulici di Hänchen. Questi attuatori lineari, grazie al sistema modulare, offrono la possibilità di affrontare problemi molto specifici a livello costruttivo senza costose costruzioni speciali. La selezione dei prodotti nel CAD 3D del configuratore Hänchen consente di sfruttare l'intera gamma di prodotti dell'azienda familiare sveva. Per Kurtz è stato determinante il rapporto costi/benefici ottimale, reso possibile solo da questa sistematica di prodotto. A causa delle elevate esigenze di precisione, ripetibilità e movimenti praticamente esenti da stick-slip, la scelta è ricaduta sulla serie 120 con un'area di pressione fino a 150 bar in qualità Servocop®, adatta anche per movimenti particolarmente veloci e molto lenti. Questa combinazione di guarnizioni e guide è caratterizzata da proprietà di attrito ottimizzate. Una guida dello stelo pistone in plastica con raccordo di perdita dell'olio consente l'impiego di combinazioni di guarnizioni particolarmente a basso attrito, costituite da una guarnizione in teflon, una guarnizione in PU e un raschiatore.

Sfida delle guarnizioni HFC

Questa versione standard doveva essere adattata alle condizioni particolari: poiché nella fonderia stessa, all'esterno degli stampi, si raggiungono temperature fino a 350° C, nella versione speciale vengono utilizzate solo guarnizioni HFC, poiché queste sono in grado di gestire senza problemi anche un'elevata temperatura d'esercizio continua del fluido HFL. Un raschiatore metallico assicura inoltre che la sabbia di fonderia non penetri nell'area delle guarnizioni, dove potrebbe danneggiare le guarnizioni e lo stelo pistone. Queste modifiche sono state possibili in Hänchen sulla base della produzione di varianti CAD senza la necessità di una nuova costruzione. Per le macchine per fonderia è stato inoltre integrato un trasduttore di posizione magnetostrittivo BTL 5 ad alta precisione con una ripetibilità di pochi μm, protetto e integrato nello stelo pistone forato, che funziona senza contatto e quindi senza usura. Questa variante fa parte del programma di serie dei servocilindri. Il trasduttore di posizione fornisce i dati analogici di base per il controllo dell'impianto e funziona anche come “finecorsa virtuale”. Infatti, nella linea di fusione a bassa pressione di alluminio per la produzione di blocchi motore, l'intera sequenza viene controllata e visualizzata in tempo reale tramite un PLC. In questo modo, molti passaggi di lavoro vengono ottimizzati dal sistema idromeccatronico di Hänchen: prima si chiude la metà inferiore dello stampo, poi i cilindri idraulici chiudono l'unità di chiusura. Successivamente, il metallo fluisce nello stampo. Dopo il raffreddamento, i cilindri di trazione aprono l'unità di chiusura. Infine, il pezzo fuso finito viene rimosso. Soprattutto nel funzionamento a tre turni, questo processo pone le massime esigenze alla resistenza dei cilindri idraulici. Qui i prodotti dello specialista in idraulica di Ostfildern vicino a Stoccarda dimostrano tutta la loro capacità.

© Hänchen 2004