Soluzione idraulica completa in un laminatoio

Costruzione di macchine speciali Ratio-Drive®, cilindro idraulico, unità di bloccaggio

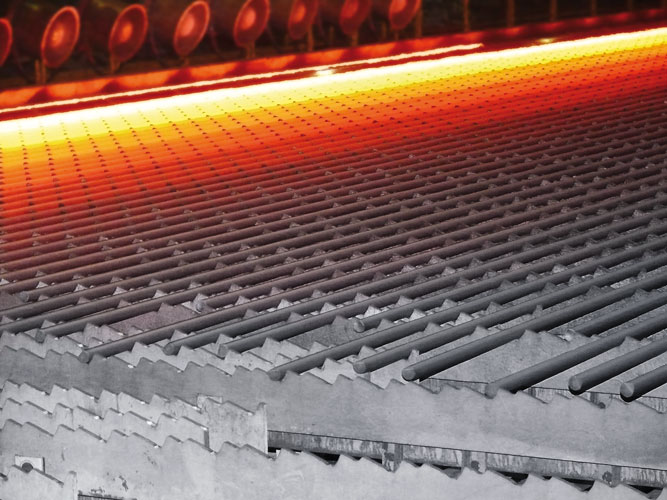

A 12 m/s, gli steli d'acciaio incandescenti escono dal blocco di laminazione sul letto di raffreddamento del laminatoio di Georgsmarienhütte. Una cesoia start-stop taglia i fili di laminazione alla lunghezza del letto di raffreddamento. Il processo di frenatura e di trasferimento delle barre laminate dalla direzione longitudinale al trasporto trasversale del letto di raffreddamento avviene sulla zona di accumulo del letto di raffreddamento tramite deviatoi, dispositivi di separazione e il cursore di frenatura.

L'affidabilità funzionale di questi processi dipende essenzialmente dalla precisa interazione dei singoli gruppi tecnici. L'intera movimentazione delle barre laminate avviene quindi attraverso un processo dinamico, al termine del quale i rastrelli del letto di raffreddamento prelevano le barre laminate.

Una soluzione idraulica completa di Hänchen genera qui, con una costruzione e una tecnologia a bassa usura e manutenzione, movimenti lineari sincroni. In questo modo, le barre laminate vengono posizionate in modo affidabile. Questo progetto di costruzione di macchine speciali comprende la progettazione del sistema, la produzione e l'approvvigionamento dell'hardware, nonché la messa in servizio.

- Isteresi prossima allo 0

- Nessun costoso fermo impianto

- Elevata precisione di regolazione

- Realizzazione da un unico fornitore

- Corsa di 160 mm

- 12 tonnellate di massa in movimento

- Sincrono con +/- 1,5 mm

- Ciclo di 1,4 secondi

- Consulenza idraulica e general contractor per l'implementazione del sistema di azionamento

- Programmazione di controllo sequenziale personalizzato

- Sostituzione della soluzione elettrica originale con una soluzione idraulica con l'obiettivo di ridurre significativamente gli intervalli di manutenzione e l'usura

La sfida:

spostare 12 tonnellate ogni 1,4 secondi

Alla fine del treno di laminazione attende quindi una particolare sfida tecnica: uno spintore di frenatura trasporta le barre lunghe al massimo 40 metri lateralmente verso il letto di raffreddamento. La successiva barra di laminazione si sposta a velocità costante accanto alla barra tagliata. Quest'ultima – non appena si è fermata – viene sollevata nel letto di raffreddamento a pettine. Anche la nuova barra di laminazione viene ora spostata, ancora incandescente, tramite lo spintore di frenatura verso il letto di raffreddamento. Questo ribaltamento è un atto di forza: entro 1,4 s, lo spintore di frenatura deve spostare un carico fino a 12 tonnellate composto da componenti e barra di laminazione. Tre cilindri idraulici eseguono un movimento sincrono di oltre 160 mm con elevata accelerazione, massa e velocità con una precisione di +/- 1,5 mm. Questo processo viene realizzato tramite Ratio-Drive®, una soluzione di azionamento lineare completa di Hänchen. La base hardware sono i 3 cilindri idraulici, che sostituiscono la precedente elettromeccanica. In questo modo, gli intervalli di manutenzione e l'usura possono essere notevolmente ridotti. Nel 2006, GMH ha effettuato questo cambio tecnologico verso l'idraulica. Per il Dr. Jürgen Wagner, responsabile del team di manutenzione meccanica, era importante non solo ricevere hardware, ma sviluppare insieme a Hänchen una soluzione tecnologica completamente nuova. “Hänchen ha fornito il know-how per l'intera integrazione del sistema.”

L'applicazione Ratio-Drive® sostituisce una costruzione elettromeccanica. A causa dei suoi movimenti sinusoidali inflessibili prescritti da un eccentrico e del comportamento di avviamento e regolazione “duro” dell'attuatore, ciò ha comportato un elevato carico sui componenti. A ciò si sono aggiunti i carichi di vibrazione dovuti alla regolazione continua. La conseguenza è stata una corrispondente e pronunciata fatica del materiale su una moltitudine di punti di collegamento e inversione. I carichi sono stati aumentati perché lo spintore di frenatura poteva essere azionato solo tramite un unico punto di intervento. In questo caso si sono verificate elevate forze di leva. L'elettromeccanica composta da motore, cambio, frizione, blocchi di inversione e albero eccentrico era, secondo l'esperienza dei manutentori, sfruttata al massimo. Pertanto, Georgsmarienhütte (GMH) ha deciso di passare dalla meccanica all'idraulica.

Una soluzione completa

Idraulica, elettrica, software

La soluzione fornita da Hänchen comprende idraulica, elettronica, software, elaborazione dati e ingegneria, ovvero l'intera idro-meccatronica, dal cilindro idraulico alla programmazione del controllo sviluppata autonomamente e configurata. I cilindri idraulici sono il core business di Hänchen nella produzione. In GMH vengono utilizzati cilindri idraulici nella cosiddetta esecuzione Servocop®. Questa serie standard è qui dotata di un trasduttore di posizione e trasduttore di pressione integrati. È particolarmente a basso stick-slip, ha un basso momento di stacco, una risposta sensibile e un'ottima riproducibilità dei movimenti, è ottimizzata per l'attrito e a perdita zero. Questi cilindri idraulici sono estremamente robusti e progettati per velocità fino a 1 m/s. Nonostante queste caratteristiche prestazionali, l'esecuzione Servocop® è notevolmente più economica dei modelli di fascia alta Servofloat® e Servobear®. Con questi ultimi due, Hänchen può realizzare di serie in altre applicazioni velocità fino a 4 m/s, frequenze fino a 500 Hz con curve e forze regolate fino a 9 MN con una precisione di posizionamento di pochi μm. Le costruzioni speciali raggiungono prestazioni ancora più elevate.

Per GMH come committente, il compito principale consisteva nell'integrazione del sistema e nell'ingegneria: altrettanto decisiva quanto la precisione della sincronizzazione era la programmazione di un'interazione il più delicata possibile con i materiali di tutti i componenti. Particolari sfide sono state le elevate masse, le accelerazioni estreme, i molteplici accoppiamenti forzati e le interazioni meccaniche dovute, tra l'altro, al gioco termicamente condizionato dei componenti. Pertanto, la configurazione fine è stata eseguita sul sistema in funzione.

Hänchen come appaltatore generale

per un sistema di azionamento completo

In questa soluzione sono stati utilizzati anche diversi prodotti di terzi come valvole, tubazioni, elettricità, elettronica, sistemi di misurazione e computer. In questo caso, GMH aveva un unico interlocutore responsabile con lo specialista di idraulica svevo. Il sistema completo Ratio-Drive® costituisce un sistema chiuso che riceve specifiche di valore nominale esterne e realizza movimenti lineari. Inoltre, doveva essere integrato nel controllo dell'impianto tramite interfacce; anche il cablaggio e le tubazioni erano compito degli sviluppatori di Ratio-Drive®. L'idro-meccatronica di Hänchen riceve tramite un'interfaccia Profibus solo le specifiche di posizione: “assunzione” (0 mm), “cessione” (160 mm) e “posizione di base” (100 mm). In questa posizione di partenza, il cilindro idraulico viene fissato dall'unità di bloccaggio idraulica Ratio-Clamp®. In questo caso, le molle a tazza applicano la forza di tenuta su una barra tonda tramite un cono fino a quando non viene applicata nuovamente la pressione di sblocco definita sull'idraulica. In questo modo, in ogni stato disattivato è garantita una fissazione permanente.

L'unità di bloccaggio a molla di Hänchen mantiene in posizione in modo sicuro anche i carichi sollevati per un tempo illimitato senza pressione idraulica.

Software e computer in tempo reale

per una sequenza di movimento precisa

Dopo l'attivazione del movimento tramite una nuova specifica di posizione, il sistema di calcolo in tempo reale implementato da Hänchen come componente del Ratio-Drive® in combinazione con il software Ratio-Drive® calcola la sequenza di movimento precisa. “Per noi, la regolazione decentralizzata è un cambiamento, poiché si lavora con un sottosistema indipendente”, riferisce Burkhard Schmidt, responsabile del team di manutenzione elettrica. “A causa della precisione nella regolazione sincrona, abbiamo optato per un sistema indipendente che Hänchen ha completamente progettato, responsabilizzato e integrato. In questo caso, ISIS, il nostro partner per il controllo, era subfornitore, in modo che Hänchen avesse il ruolo di appaltatore generale.” I trasduttores di posizione integrati nei tre cilindri idraulici forniscono i valori effettivi per il circuito di regolazione chiuso e li segnalano al controllo dell'impianto tramite il bus. Tuttavia, il modo in cui i cilindri idraulici raggiungono la loro posizione in modo sincrono e con il minor carico possibile per la meccanica è un compito interno per il software Ratio-Drive®. Si basa su un sistema modulare che gli sviluppatori di software svevi hanno ripetutamente ampliato e ottimizzato nel corso degli anni. A ciò si aggiunge in GMH il controllo della sequenza specifico per il cliente programmato individualmente. Gli unici collegamenti sono il bus come interfaccia elettronica, i tre punti di intervento sul cursore come interfacce meccaniche e l'alimentazione di energia elettrica. L'intero Ratio-Drive® ha quindi la funzione di una black box integrata nell'impianto.

Isteresi prossima allo 0

Nell'ambito di questo concetto di black box, il movimento viene eseguito dai cilindri idraulici, in cui la forza e la velocità possono essere regolate in qualsiasi momento. In questo modo, l'accelerazione può essere definita entro ampi limiti per ogni segmento del movimento, il che riduce al minimo l'usura del materiale grazie alle curve di accelerazione ottimizzate dal sistema. Anche le perdite per attrito dovute a sporco e altri disturbi svolgono solo un ruolo minore. In molte situazioni, il sistema può compensare le influenze tramite una pressione più elevata; i possibili errori possono quindi essere corretti durante la successiva manutenzione. Si evitano costosi tempi di fermo dell'impianto. Tuttavia, il vantaggio principale è la bassa isteresi: “L'isteresi tende a 0”, riassume il Dr. Wagner. “In questo modo, percorriamo sempre posizioni chiaramente definite.”Il sistema completo di azionamento, nato dalla competenza di sistema della manutenzione GMH e dal know-how idro-meccatronico di Hänchen, si è dimostrato valido in due anni. E non è tutto: “Sono già previsti altri progetti futuri.”

© Hänchen 2011