Oscillazione della lingottiera in acciaieria

Cilindri speciali

“Quando ogni fermo macchina costa una fortuna, la qualità è un obbligo!” Così Dipl.-Ing. Ulrich Grziwotz, Teamleiter Team Service & Entwicklung del settore colata continua presso ThyssenKrupp Steel AG di Duisburg-Bruckhausen, descrive i requisiti dei componenti del suo impianto.

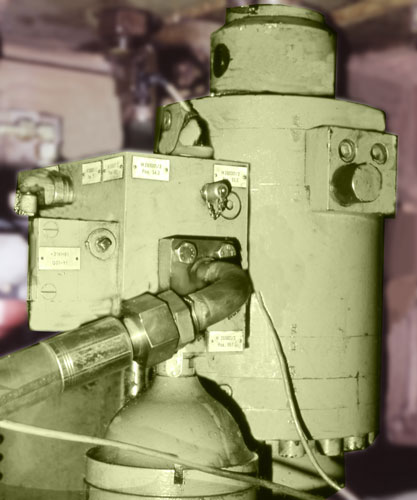

Un'importanza particolare rivestono la testa della macchina con la lingottiera e i dispositivi di sollevamento della SMS Demag AG, nonché i cilindri idraulici di Herbert Hänchen GmbH integrati in essi. Il movimento oscillatorio della lingottiera, azionato dai cilindri idraulici, garantisce una qualità ottimale e un flusso senza problemi di 3 milioni di tonnellate di acciaio high-tech all'anno.

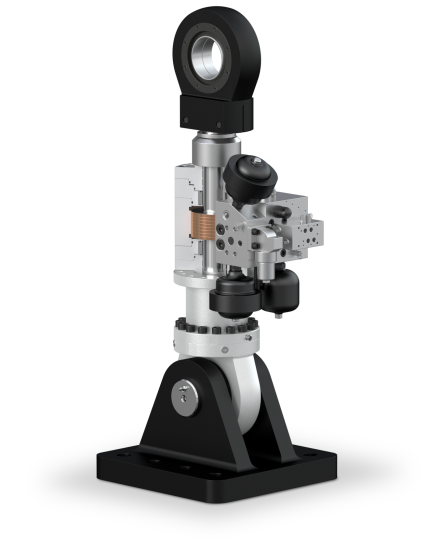

La lingottiera, pesante 25 tonnellate, oscilla fino a 3 Hz con un profilo di oscillazione qualsiasi. La precisione di guida della testa della macchina in direzione verticale e orizzontale, così come la riproducibilità dei processi, soddisfano i più elevati standard di qualità. A 1,5 Hz in condizioni normali e a una frequenza massima di 3 Hz, ogni attuatore lineare ha completato 200 milioni di cicli di carico in 6 anni, prima che i cilindri idraulici vengano consegnati allo stabilimento Hänchen di Ostfildern per essere sottoposti a revisione.

- Ciclo di manutenzione di 6 anni

- Piccole ampiezze di 3-4 mm

- 200 milioni di cicli di carico senza revisione

- Sistema di guarnizione antiusura

- Oscillazione di uno stampo pesante 25 t

- 3 Hz con un profilo di oscillazione arbitrario

- Cilindri idraulici a sicurezza intrinseca

- Lunghi cicli di manutenzione

- Cilindro idraulico serie 320

- Forza di 400 kN

- Qualità Servofloat® per un sistema di tenuta resistente all'usura

- 80 oscillazioni al minuto con una corsa di ± 3-4 mm

- Il ciclo di manutenzione è di 6 anni / 200 milioni di cicli di carico

Per evitare una simile svolta nella colata continua, l'industria siderurgica ha sviluppato l'oscillazione della lingottiera nei primi anni Cinquanta. Il movimento oscillatorio della lingottiera fa sì che un flusso, la polvere di colata, venga introdotto tra la parete della lingottiera e il guscio del lingotto a scopo di lubrificazione.

Dopo molte fasi di sviluppo, che sono state significativamente influenzate e promosse da SMS Demag, lo stato attuale della tecnica è l'oscillazione di risonanza ad azionamento idraulico. Presso la ThyssenKrupp Steel AG di Duisburg-Bruckhausen è in uso un'oscillazione a leva corta ad azionamento idraulico della SMS Demag AG. Nella lingottiera, dal flusso di acciaio fuso incandescente si forma il cosiddetto lingotto rettangolare, che è liquido all'interno e solidificato sulla sua superficie. La successiva guida del lingotto supporta il lingotto. Sotto il raffreddamento ad acqua nebulizzata, il lingotto si solidifica completamente. Questa guida del lingotto è costituita da 13 gruppi di rulli, i cosiddetti segmenti, che svolgono diverse funzioni: Evitano che il lingotto di acciaio si rigonfi fino a una dimensione superiore a uno spessore definito di 215 mm con una larghezza compresa tra 1.800 e 2.600 mm. E raddrizzano il lingotto dalla verticale all'orizzontale - con un raggio di 9,3 m. Inoltre, consentono il raffreddamento del lingotto con acqua, in modo che il flusso di acciaio sia completamente solidificato quando viene tagliato in bramme alla fine della macchina di colata.

L'oscillazione idraulica della lingottiera sviluppata da SMS Demag AG assicura che la lingottiera abbia sempre un movimento relativo rispetto al lingotto di acciaio grazie all'impiego dei cilindri idraulici. Oscilla continuamente in direzione verticale, e il movimento serve contemporaneamente a introdurre la polvere di colata come lubrificante tra il lingotto e la parete della lingottiera. Ciascuno dei due tavoli elevatori in uso è movimentato da due cilindri idraulici Hänchen della serie 320 in qualità Servofloat con la guarnizione a fessura anulare flottante brevettata.

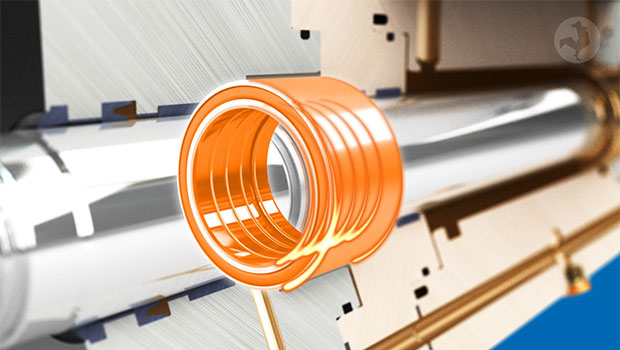

Nei servocilindri regolati, che esercitano una forza di 400 kN, viene impiegata la guarnizione a fessura anulare flottante brevettata della versione Servofloat. In questo caso, una boccola in acciaio segue la deflessione radiale dello stelo pistone con una fessura di tenuta costante di pochi 1/100 mm, praticamente sull'intera area di pressione. Tuttavia, questo processo funziona solo con una precisione di produzione nell'ordine di pochi μm, altrimenti la perdita porterebbe a elevate perdite idrauliche.

I cilindri idraulici in qualità Servofloat® offrono, grazie alla loro trascurabile frizione, la massima precisione di posizionamento e ripetibilità, sono esenti da stick-slip e adatti a movimenti estremamente lenti e veloci. Grazie alla realizzazione praticamente priva di attrito, un tale cilindro idraulico non si usura nemmeno in caso di impiego estremo e prolungato. Questo corrisponde al profilo di requisiti in cui la massima disponibilità ha la massima priorità. In particolare, vengono posti elevati requisiti sulla purezza del fluido: la sostituzione dei filtri avviene secondo necessità, le due pompe per la pressione di esercizio di 260 bar vengono sostituite ogni 35.000 ore. Una volta all'anno si esegue il conteggio delle particelle e la sostituzione delle servovalvole. Per la garanzia della qualità si utilizzano anche misurazioni tridimensionali sul tavolo elevatore con una precisione di 10 μm, che registrano e visualizzano qualsiasi variazione del movimento di oscillazione. In origine avevamo previsto la manutenzione o la sostituzione dei cilindri idraulici ogni anno“, riferisce il coordinatore tecnico Dipl.-Ing. Marc Ramacher, responsabile della manutenzione presso ThyssenKrupp Steel AG. “Tuttavia, il ciclo di sostituzione per la revisione generale è stato inizialmente aumentato a due, poi a quattro e ora a sei anni. Anche dopo questo periodo, non abbiamo dovuto rinnovare completamente i cilindri idraulici Hänchen. È stato sufficiente inviarli a Hänchen per il controllo e la revisione generale.“

- Acciaio a banda stagnata, ad esempio per lattine per bevande, che con il suo spessore di lamiera molto ridotto rappresenta una sfida particolare.

- Acciaio per dinamo e trasformatori.

- Lamiera fine, ad esempio per le maschere forate dei televisori.

- Acciaio IF per l'industria automobilistica.

- Altri acciai speciali che si differenziano per durezza, fragilità e composizione.

Alla fine della macchina di colata, il filo viene tagliato trasversalmente e longitudinalmente in bramme con bruciatori di taglio completamente automatizzati. Rulli di trasporto e gru portano le bramme al magazzino. Nel percorso dalla lingottiera, attraversano l'intero spettro di colori dal bianco incandescente a tutte le sfumature del rosso incandescente fino a quel grigio acciaio che hanno anche i grezzi dei cilindri idraulici che muovono le lingottiere pesanti tonnellate per produrre nuovo acciaio di qualità.

© Hänchen 2006